Naprawa sprężarek śrubowych – krok po kroku do optymalnej wydajności urządzeń przemysłowych

Znaczenie regularnej naprawy sprężarek śrubowych w przemyśle

Zapobieganie awariom i utrzymanie ciągłości produkcji

Regularne przeglądy i naprawy sprężarek śrubowych są kluczowym elementem w utrzymaniu niezawodności i efektywności urządzeń przemysłowych. Sprężarki śrubowe, będące sercem wielu procesów produkcyjnych, wymagają szczególnej uwagi, aby zapobiegać nieplanowanym przestojom. Rozsądne planowanie konserwacji pozwala na wykrywanie i eliminowanie drobnych problemów, zanim przerodzą się one w duże awarie, wpływając na optymalizację kosztów eksploatacji maszyn.

Podwyższenie efektywności energetycznej

Niewłaściwie działająca sprężarka śrubowa może prowadzić do nadmiernego zużycia energii, a co za tym idzie – zwiększania kosztów produkcji. Regularna naprawa i konserwacja gwarantują, że sprężarki pracują z maksymalną sprawnością, zapewniając rejestr niższych wartości zużycia energii. Dzięki temu przyczyniamy się do redukcji śladu węglowego zakładu, co stanowi ważny aspekt w kontekście ekologicznej odpowiedzialności biznesu.

Optymalizacja wydajności urządzeń

Zaniedbane sprężarki mogą nie tylko zwiększać koszty operacyjne, ale również obniżać jakość produktów końcowych. Profesjonalne naprawy zapewniają, że urządzenie działa na najwyższych obrotach, co bezpośrednio przekłada się na optymalną wydajność produkcji. Regularna wymiana filtrów, olejów i uszczelnień to podstawowe działania, które gwarantują długotrwałą i efektywną pracę maszyn.

Zwiększenie żywotności sprzętu

Prawidłowo utrzymane sprężarki śrubowe mogą służyć użytkownikom przez wiele lat bez konieczności ponoszenia wysokich kosztów związanych z zakupem nowych urządzeń. Inwestycja w regularne naprawy jest zdecydowanie tańsza niż koszt związany z nagłą wymianą lub poważnymi modyfikacjami systemu sprężonego powietrza.

Konkluzja: Regularna naprawa sprężarek śrubowych jest niezbędna, by utrzymać produkcję na najwyższym poziomie. Stawiając na prewencyjną konserwację i fachowe interwencje, zyskujemy pewność, że nasze sprężarki są gotowe sprostać wyzwaniom przemysłowym, minimalizując ryzyko przestojów oraz maksymalizując rezultaty ekonomiczne i produkcyjne. Odpowiednia eksploatacja i dbałość o stan techniczny maszyn to inwestycja, która zawsze się opłaca i pozwala na uzyskanie przewagi konkurencyjnej na rynku.

Jak rozpoznać, że Twoja sprężarka śrubowa wymaga naprawy?

Nieprawidłowe funkcjonowanie sprężarki śrubowej może być przyczyną znaczących strat w produkcji i finansach. Zrozumienie sygnałów wskazujących na konieczność naprawy jest kluczowe dla utrzymania optymalnej wydajności Twoich urządzeń przemysłowych. Zapobieganie awariom i regularny serwis gwarantują długotrwałą efektywność i niezawodność sprężarki. Poniżej przedstawiamy aspekty, na które należy zwrócić szczególną uwagę.

1. Nienaturalne dźwięki pracy sprężarki

Jeżeli zauważysz, że Twoja sprężarka wydaje niezwykłe i głośne odgłosy, takie jak stuki czy wibracje, może to być sygnał, że elementy mechaniczne wewnątrz urządzenia uległy zużyciu lub uszkodzeniu. Wówczas natychmiastowa diagnostyka i serwis są niezbędne, aby uniknąć poważniejszych awarii.

2. Spadek wydajności

W przypadku gdy sprężarka nie osiąga wcześniej ustalonych parametrów ciśnienia lub wydajności, może to wskazywać na problem z uszczelnieniem lub filtrami. Regularna kontrola parametrów i ich porównanie ze standardami producenta pomoże szybko zidentyfikować i rozwiązać problem.

3. Wyższe zużycie energii

Zwiększone zużycie energii może wskazywać na zakłócenia w pracy sprężarki. Optymalizacja zużycia energii jest ważnym aspektem funkcjonowania sprężarki śrubowej, dlatego jakiekolwiek anomalie w tym zakresie wymagają uwagi i potencjalnej naprawy.

4. Wycieki oleju lub powietrza

Obecność wycieków to jasny znak, że sprężarka może wymagać naprawy. Wycieki oleju mogą prowadzić do szybkiego zużycia części, natomiast wycieki powietrza bezpośrednio obniżają efektywność urządzenia. Kontrola połączeń i uszczelnień pozwoli na wczesne wykrycie i naprawę problemu.

Podsumowując, ważne jest, aby nie ignorować żadnych niepokojących sygnałów, które mogą wskazywać na to, że sprężarka śrubowa wymaga naprawy. Regularne przeglądy techniczne i dokładne monitorowanie pracy sprężarki zapewniają nie tylko ciągłość procesów produkcyjnych, ale również minimalizują ryzyko drogich awarii i przestojów w produkcji. Pamiętaj również, że odpowiednie szkolenie personelu obsługującego sprężarki ma kluczowe znaczenie dla wczesnego rozpoznawania potencjalnych problemów.

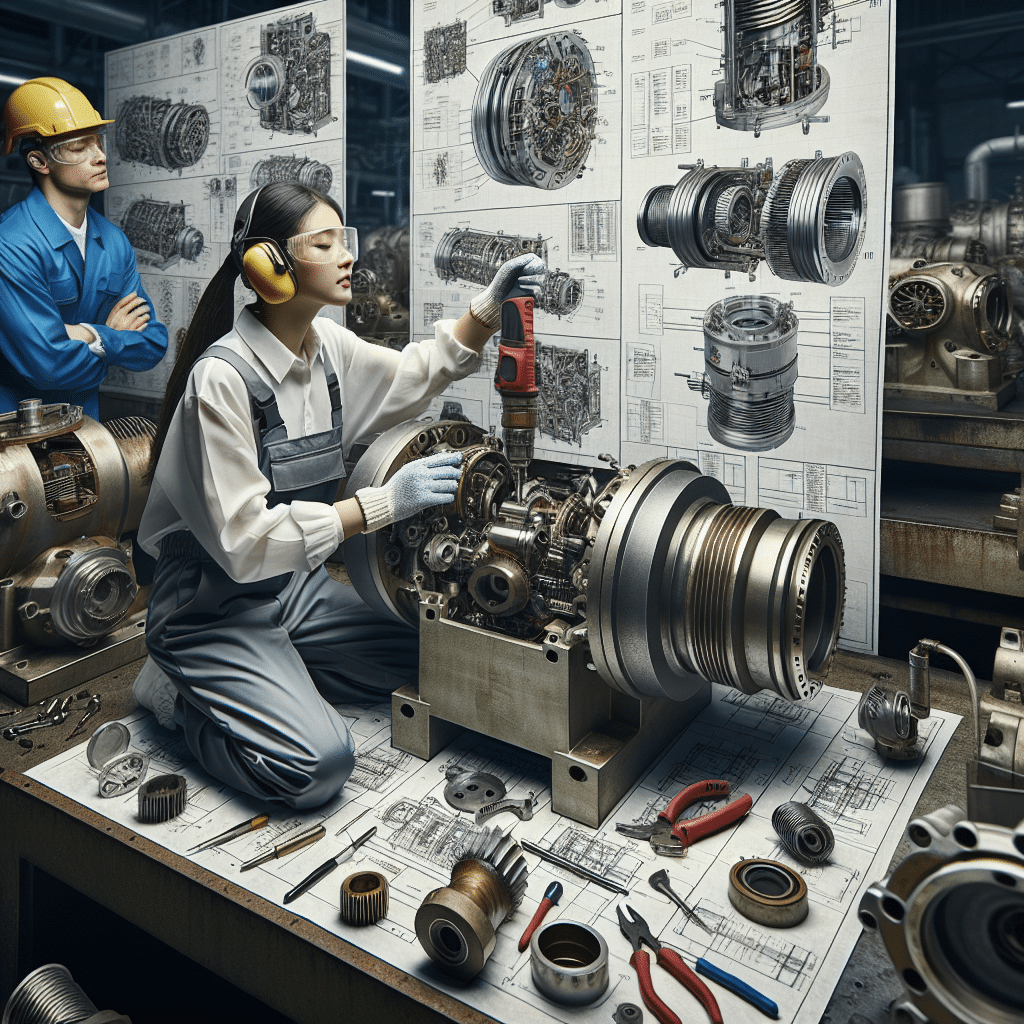

Naprawa sprężarek śrubowych: lista niezbędnych narzędzi

Znaczenie odpowiedniego wyposażenia w procesie naprawy

Posiadanie kompletnego zestawu narzędzi jest kluczowe dla skutecznej i bezpiecznej naprawy sprężarek śrubowych. Praca z wykorzystaniem właściwego sprzętu nie tylko przyspiesza proces naprawy, ale także zapewnia ochronę przed ewentualnymi uszkodzeniami urządzenia czy ryzykiem wypadku przy pracy.

Niezawodne narzędzia podstawowe

Przy rozpoczynaniu naprawy sprężarek śrubowych, niezbędne jest wyposażenie się w zbiór kluczy o różnych rozmiarach, w tym klucze płaskie, oczkowe oraz nasadowe. Kluczowe jest również posiadanie zestawu śrubokrętów z wymiennymi końcówkami, co pozwala na precyzyjne dopasowanie do różnych typów i rozmiarów śrub.

Specjalistyczne narzędzia dla sprężarek śrubowych

Manometry i czujniki ciśnienia to narzędzia, które pozwalają na dokładną ocenę stanu sprężarki i ewentualnych przyczyn awarii związanych z ciśnieniem. W procesie naprawy sprężarek śrubowych nieodzowne są też klucze dynamometryczne, gwarantujące odpowiednie momenty dokręcania, co jest niezbędne dla zachowania integralności mechanicznej urządzenia.

Wykorzystanie nowoczesnych urządzeń diagnostycznych

Analizator wibracji oraz termokamera to urządzenia, które umożliwiają wczesne wykrycie problemów bez konieczności rozmontowywania sprężarki. Dzięki nim możliwe jest określenie stanu łożysk czy wykrycie przegrzewających się elementów, co skutkuje precyzyjniejszą i bardziej efektywną naprawą.

Kwestie bezpieczeństwa podczas naprawy

Ochrona indywidualna pracowników jest równie ważna, co właściwy zestaw narzędzi. Niezbędne są okulary ochronne, rękawice robocze, a także obuwie zabezpieczające, które zabezpieczą przed urazami mechanicznymi oraz ewentualnym kontakt z olejami czy smarami.

Podsumowując, odpowiednio dobrany zestaw narzędzi jest fundamentem efektywnej naprawy sprężarek śrubowych. Każdy specjalista w tej dziedzinie powinien być wyposażony w wyselekcjonowane narzędzia zarówno ogólnego, jak i specjalistycznego zastosowania, które pozwolą na precyzyjną i bezpieczną pracę nad przywróceniem optymalnej wydajności urządzeń przemysłowych.

Krok po kroku: proces naprawy sprężarek śrubowych dla maksymalnej efektywności

1. Diagnoza Problemu i Pierwsze Kroki

Odpowiednia diagnoza awarii jest kluczowym etapem w naprawie sprężarek śrubowych, która wpływa na dalsze działania i osiąganie optymalnej wydajności urządzenia. Sprawdzenie parametrów pracy, przegląd danych z czujników oraz analiza nieprawidłowości w pracy sprężarki pozwala na szybką identyfikację potencjalnej przyczyny awarii. Warto dokonać również wizualnej inspekcji elementów sprężarki, która może ujawnić ewidentne uszkodzenia mechaniczne.

2. Demontaż i Ocena Stanu Komponentów

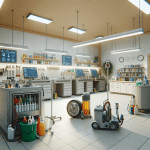

Bezpośrednio po zdiagnozowaniu problemu, należy przystąpić do demontażu części składowych sprężarki. Każdy element powinien zostać dokładnie zbadany pod kątem zużycia oraz potencjalnych uszkodzeń. Ważne, by wykonywać te czynności w odpowiednio przygotowanym, czystym środowisku, aby zapobiec dostaniu się zanieczyszczeń do wnętrza maszyny.

3. Czyszczenie i Regeneracja Elementów

Po demontażu komponentów nadchodzi czas na ich gruntowne czyszczenie. Usuwanie wszelkich zanieczyszczeń, osadów i nagaru jest niezbędne, aby zapewnić prawidłową pracę sprężarki po naprawie. W przypadku wykrycia mniejszych ubytków czy uszkodzeń, należy rozważyć możliwość regeneracji części, co jest kosztowo efektywną alternatywą dla wymiany na nowe komponenty.

4. Wymiana Elementów Eksploatacyjnych i Zużytych Komponentów

W procesie naprawy sprężarki śrubowej wymienna podlegają wszystkie zużyte i uszkodzone części. Obejmuje to filtry, uszczelki, łożyska czy też elementy śrubowe – w zależności od rodzaju usterek. Używanie oryginalnych lub zalecanych zamienników zapewnia dłuższą żywotność i wyższą wydajność naprawionego sprzętu.

5. Składanie Urządzenia i Ostateczna Kontrola

Ostatnim etapem procesu naprawczego jest składanie sprężarki z powrotem w całość. Po zmontowaniu urządzenia niezwykle istotne jest przeprowadzenie szczegółowych testów działania sprężarki, weryfikujących poprawność wykonanych prac. Testy powinny obejmować sprawdzenie uszczelnienia, wydajności oraz stabilności parametrów pracy urządzenia.

Kompleksowa naprawa sprężarek śrubowych wymaga dokładności, specjalistycznej wiedzy oraz doświadczenia. Przestrzeganie wyżej wymienionych kroków gwarantuje nie tylko wydłużenie życia sprzętu, ale także jego maksymalną efektywność, co jest istotne w przemyśle, gdzie liczy się każda sekunda bezawaryjnej pracy maszyn. Pamiętaj, że regularna konserwacja i serwisowanie sprężarek śrubowych zapobiega wielu poważnym awariom i powinno być nieodłącznym elementem eksploatacji urządzeń przemysłowych.

Typowe usterki sprężarek śrubowych i metody ich naprawy

Diagnostyka sprężarek śrubowych – pierwszy krok do sukcesu

Wdrożenie profesjonalnej diagnostyki jest niezbędne, by skutecznie naprawić sprężarkę śrubową. Wypada zacząć od dokładnego zidentyfikowania objawów, które mogą wskazywać na konieczność serwisowania. Symptomy, takie jak spadek ciśnienia, zwiększone zużycie energii czy nietypowe dźwięki, wymagają natychmiastowej reakcji. Najczęściej występują problemy z głównymi elementami, jakimi są śruby sprężarki, system smarowania czy chłodzenia.

Uszczelnienia i elementy smarujące – klucz do niezawodności

Wycieki oleju to jedna z najczęstszych usterek sprężarek śrubowych. Zapewnienie prawidłowej wymiany uszczelnień oraz korekta pracy systemu smarowania są konieczne do ponownego osiągnięcia pełnej sprawności urządzenia. Pomocne może okazać się stosowanie specjalistycznych olejów oraz filtrów olejowych dedykowanych dla danego modelu sprężarki.

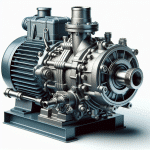

Naprawa lub wymiana śrub sprężarkowych

Śruby sprężarkowe są sercem każdej sprężarki śrubowej. Ich zużycie może prowadzić do katastrofalnych uszkodzeń całego urządzenia. W przypadku stwierdzenia nadmiernego zużycia, niezbędna jest profesjonalna regeneracja lub wymiana na nowe. Warto zaznaczyć, że regeneracja śrub jest procesem technicznie zaawansowanym i powinna być przeprowadzana przez doświadczonych fachowców.

System chłodzenia – niezbędny dla efektywności

Niezawodność sprężarek śrubowych wynika również z efektywnej pracy systemu chłodzenia. Zaniedbania w konserwacji wymienników ciepła czy chłodnic mogą prowadzić do przegrzewania się urządzenia. Regularne czyszczenie oraz kontrola przepływu czynnika chłodzącego zapewniają prawidłową temperaturę pracy i długotrwałą efektywność.

Kontrolery i czujniki – zaawansowane rozwiązania diagnostyczne

Współczesne sprężarki śrubowe wyposażone są w zaawansowany system sterowania, który monitoruje wszystkie kluczowe parametry urządzenia. W przypadku wystąpienia usterek, profesjonalna kalibracja czy wymiana czujników i kontrolerów może okazać się niezbędna. Jest to szczególnie ważne w zapewnieniu ciągłej, niezawodnej pracy sprężarek w warunkach przemysłowych.

Pamiętaj, że kompleksowa obsługa oraz regularny przegląd techniczny sprężarek śrubowych pozwala uniknąć wielu awarii i przedłużyć żywotność twoich urządzeń przemysłowych. Nie lekceważ żadnych, nawet najmniejszych oznak zużycia czy awarii, gdyż mogą one prowadzić do poważnych przestojów w produkcji.

Bezpieczeństwo podczas naprawy sprężarek śrubowych – o czym pamiętać?

Przygotowanie stanowiska pracy i wyłączenie zasilania

Przed przystąpieniem do naprawy sprężarki śrubowej konieczne jest odpowiednie przygotowanie stanowiska pracy. Zapewnienie czystego i przestronnego miejsca umożliwia sprawną i bezpieczną pracę. Istotnym krokiem jest także wyłączenie zasilania urządzenia, aby uniknąć ryzyka porażenia prądem lub niekontrolowanego uruchomienia maszyny. Należy pamiętać, aby oznakować sprzęt informacją o przeprowadzanej naprawie, co zapobiegnie przypadkowemu włączeniu urządzenia przez innych pracowników.

Ochrona osobista

Naprawy sprężarek śrubowych powinny być wykonywane z użyciem środków ochrony indywidualnej. Obejmuje to stosowanie rękawic ochronnych, okularów ochronnych oraz obuwia z podnoskami stalowymi. W zależności od wykonywanych czynności, konieczne może być też użycie ochrony słuchu oraz właściwych filtrów oddechowych, zwłaszcza podczas pracy ze smarami czy środkami chemicznymi.

Przestrzeganie procedur technicznych

Kluczowe jest przestrzeganie procedur technicznych i instrukcji obsługi danego modelu sprężarki śrubowej. Dokumentacja producenta zawiera szczegółowe informacje dotyczące wykonywania napraw, które gwarantują zachowanie właściwości urządzenia i jego bezawaryjne działanie. Zignorowanie zaleceń może prowadzić do uszkodzenia sprężarki lub nawet wypadku przy pracy.

Narzędzia i części zamienne

Używanie odpowiednich narzędzi ma fundamentalne znaczenie dla bezpieczeństwa i jakości przeprowadzanych napraw. Ważne jest, aby narzędzia były dobrze utrzymane i przeznaczone do konkretnego typu czynności serwisowych. Podobnie rzecz ma się z częściami zamiennymi – należy stosować wyłącznie oryginalne lub zgodne z zaleceniami producenta, by zapewnić niezmienność parametrów pracy sprężarki.

Kontrola po naprawie

Po dokonaniu naprawy zasadniczą kwestią jest dokładne przeprowadzenie testów kontrolnych, mających na celu sprawdzenie, czy urządzenie pracuje prawidłowo. Powinno się zwrócić szczególną uwagę na ewentualne wycieki, nieprawidłowe wibracje lub odgłosy, które mogą wskazywać na niepoprawnie przeprowadzoną naprawę.

Pamiętając o tych kluczowych aspektach bezpieczeństwa, można skutecznie przeprowadzić naprawę sprężarki śrubowej, co przyczyni się do przywrócenia jej optymalnej wydajności i przedłużenia żywotności urządzenia. Bezpieczeństwo powinno być zawsze priorytetem podczas pracy z urządzeniami przemysłowymi.

Optymizacja wydajności: kalibracja i regulacja sprężarek śrubowych po naprawie

Staranna kalibracja – klucz do maksymalnej efektywności

Po dokonaniu naprawy sprężarki śrubowej, niezbędne jest przeprowadzenie precyzyjnej kalibracji – gwarantuje to jej optymalną pracę i wydłuża okres eksploatacji. Pierwszym krokiem jest zaznajomienie się z instrukcją producenta, gdzie opisane są wartości docelowe dla różnych parametrów takich jak ciśnienie wyjściowe czy temperatura pracy. Używając specjalistycznych przyrządów pomiarowych, takich jak manometry czy termometry, dokładnie ustaw wartości zgodnie z zaleceniami producenta. Pamiętaj, że każda, nawet najmniejsza odchyłka może wpłynąć na zmniejszenie wydajności i podwyższenie kosztów operacyjnych.

Regulacja ciśnienia – serce efektywności

Regulacja ciśnienia to podstawowy element, który ma wpływ na optymalizację wydajności sprężarki śrubowej. Konieczne jest dokładne ustawienie ciśnienia roboczego w taki sposób, aby odpowiadało ono zapotrzebowaniu instalacji. Optymalne ciśnienie zapewni nie tylko efektywność energetyczną, ale też chroni sprężarkę przed nadmiernym zużyciem oraz potencjalnymi awariami. Wykorzystaj zawory regulacyjne oraz kontrolery ciśnienia, aby dokonać odpowiednich modyfikacji.

Zbalansowane obroty i chłodzenie – niezbędne dla długotrwałej pracy

Po ustawieniu właściwego ciśnienia, skoncentruj się na regulacji obrotów wału napędowego oraz systemu chłodzenia. Obroty muszą być dostosowane do aktualnego obciążenia systemu, a ich zbyt wysoki poziom może prowadzić do szybszego zużycia. Wprowadzenie zmian w ustawieniach chłodzenia może przyczynić się do zminimalizowania ryzyka przegrzania urządzenia. Regularna kontrola i czyszczenie wymienników ciepła oraz filtrów chłodzących jest równie istotna, by zapobiegać wszelkim przestojom w pracy maszyny.

Procedura testowa – potwierdzenie skuteczności naprawy

Zakończenie kalibracji i regulacji powinno zostać uwieńczone przeprowadzeniem testów wydajności. Uruchom sprężarkę w kontrolowanych warunkach, aby upewnić się, że wszystkie ustawienia są prawidłowe i nie ma żadnych nieszczelności lub innych defektów. Monitoruj parametry pracy sprężarki i porównaj je z danymi producenta, co potwierdzi poprawność wykonanej naprawy oraz właściwość przeprowadzonych regulacji.

Pamiętaj, że dokładna kalibracja i regulacja sprężarki śrubowej po naprawie to nie tylko gwarancja jej wydajności, ale również inwestycja w dłuższą i bezproblemową pracę urządzenia. Przestrzeganie tych wskazówek pozwoli na osiągnięcie optymalnej wydajności i zmniejszenie kosztów związanych z działalnością sprężarek w kontekście przemysłowym.

Przegląd po naprawie – jak upewnić się, że sprężarka śrubowa działa poprawnie?

Przegląd po naprawie sprężarki śrubowej to kluczowy element, który zapewnia efektywność i długotrwałą pracę tego niezwykle ważnego urządzenia przemysłowego. Nie wystarczy tylko wymienić uszkodzone części; trzeba przeprowadzić kompleksowe testy oraz regulacje, aby mieć pewność, iż sprężarka osiągnie oczekiwaną wydajność. Poniżej przedstawiamy kroki niezbędne do prawidłowego zweryfikowania stanu sprężarki po jej naprawie.

Badanie ciśnienia i wydajności

Po przeprowadzeniu napraw należy przede wszystkim sprawdzić ciśnienie wyjściowe oraz wydajność sprężarki. Są to parametry, które najdosadniej świadczą o jej właściwym funkcjonowaniu. Wykonaj test, podłączając sprężarkę do systemu i obserwując czy osiąga ona zakładane wartości ciśnienia i ilości dostarczanego powietrza.

Kontrola szczelności i wibracji

Ważnym aspektem jest również test szczelności. Nawet najmniejszy wyciek może prowadzić do spadku wydajności i uszkodzeń. Użyj do tego odpowiednich metod detekcji, takich jak detektory ultradźwiękowe. Ponadto, sprawdź czy na skutek naprawy nie pojawiły się nadmierne wibracje, które mogą sygnalizować niewłaściwe wyważenie elementów obracających się lub inne defekty montażowe.

Analiza oleju i temperatury pracy

Analiza oleju jest niezmiernie ważna – obecność zanieczyszczeń lub śladów zużycia może wskazywać na niedokładnie wykonaną naprawę lub inne niewidoczne problemy. Kolejnym krokiem jest monitorowanie temperatury pracy sprężarki. Zbyt wysoka temperatura może wskazywać na problemy z chłodzeniem lub nadmierne tarcie wewnętrzne.

Inspekcja części obrotowych i elektrycznych

Kolejny element to inspekcja części obrotowych, takich jak śruby, łożyska i wały. Nie zapomnij również o komponentach elektrycznych – zaleca się sprawdzenie stanu połączeń, kondensatorów i wyłączników termicznych. Każda nieprawidłowość może prowadzić do awarii lub znacząco skrócić żywotność sprężarki.

Testy z obciążeniem

Finalnym testem powinno być przeprowadzenie testów z pełnym obciążeniem, które odzwierciedlą rzeczywiste warunki pracy sprężarki. Są to testy najbardziej miarodajne i powinny zostać wykonane na końcu, gdy pozostałe punkty kontrolne nie wykazały żadnych nieprawidłowości.

Poprawnie przeprowadzony przegląd po naprawie, uwzględniający powyższe punkty, zagwarantuje, że sprężarka śrubowa będzie działać z optymalną wydajnością. To kluczowe dla zapewnienia ciągłości procesów przemysłowych i uniknięcia przestojów, które mogą generować duże straty finansowe. Dlatego też, warto zainwestować czas w szczegółowe testy, które utwierdzą Cię w przekonaniu, że Twoje urządzenie jest w pełni sprawne i gotowe do pracy na najwyższych obrotach.

Zastosowanie diagnostyki wibracyjnej w konserwacji sprężarek śrubowych

Wprowadzenie do diagnostyki wibracyjnej

Diagnostyka wibracyjna stanowi kluczowy element w utrzymaniu ruchu urządzeń przemysłowych, w tym sprężarek śrubowych. Jest to metodologia pozwalająca na wczesne wykrywanie nieprawidłowości w pracy maszyn, zanim pojawią się większe awarie. Używając specjalistycznego sprzętu, technicy mogą ocenić stan techniczny sprężarki na podstawie zmierzonych wartości wibracji.

Kiedy przeprowadzać diagnostykę wibracyjną?

Regularne przeprowadzanie diagnostyki wibracyjnej zaleca się jako część profilaktycznych działań serwisowych. Optymalna częstotliwość takich przeglądów powinna być dostosowana do intensywności eksploatacji sprzętu i może wynosić od miesiąca do kwartału. Ponadto, pomiar wibracji jest niezwykle pomocny po każdej większej naprawie, aby upewnić się, że sprężarka działa prawidłowo.

Procedura diagnostyki wibracyjnej

Krok po kroku, diagnostyka wibracyjna wymaga kilku etapów. Na początku należy przygotować sprężarkę do testów, co obejmuje jej wyczyszczenie i stabilizację pracy. Następnie, wykorzystując specjalne czujniki, technik mierzy wibracje w różnych punktach maszyny. Ważne jest, by dobrać odpowiednie parametry pomiarowe, które umożliwią precyzyjną analizę. Wyniki są następnie porównywane ze standardowymi wartościami referencyjnymi, dzięki czemu możliwa jest identyfikacja ewentualnych anomalii.

Interpretacja wyników i działania naprawcze

Analiza wyników nie jest prostą sprawą i wymaga doświadczenia oraz wiedzy specjalistycznej. Nieprawidłowe wibracje mogą świadczyć o wielu problemach, takich jak: niezbalansowane wirniki, zużycie łożysk, nieprawidłowe osadzenie czy napięcie pasów napędowych. W zależności od wykrytych problemów, konieczne może być dokładne czyszczenie, regulacja lub wymiana uszkodzonych komponentów.

Znaczenie dokładnej diagnostyki wibracyjnej

Prawidłowo przeprowadzona diagnostyka wibracyjna znacząco wydłuża żywotność sprężarki śrubowej i pozwala na uniknięcie drogich przestojów w pracy przedsiębiorstwa. Systematyczność i precyzja w tego typu działaniach zapewniają płynność procesów produkcyjnych i są gwarancją dającej się przewidzieć eksploatacji maszyn. Niewątpliwie, inwestycja w regularną diagnostykę wibracyjną skutkuje poprawą optymalnej wydajności urządzeń przemysłowych, co w długim terminie przekłada się na oszczędności i wzrost bezpieczeństwa pracy.

Jak często powinna być przeprowadzana naprawa sprężarek śrubowych dla zachowania ciągłości produkcji?

Regularne przeglądy są kluczowe dla utrzymania sprężarek śrubowych w optymalnym stanie. Każdy producent sprzętu zazwyczaj podaje zalecane interwały serwisowe, które powinny być przestrzegane. Dla zapewnienia ciągłości produkcji, zaleca się, by przeglądy miały miejsce co najmniej raz w roku. Jednak częstotliwość może wzrosnąć w zależności od intensywności użytkowania i warunków pracy sprężarki.

Plany serwisowe dostosowane do potrzeb

Należy przygotować indywidualny plan serwisowy, uwzględniający takie czynniki jak środowisko pracy czy natura procesów produkcyjnych. Przykładowo, w środowiskach z dużym zapyleniem konieczne może być częstsze czyszczenie filtrów czy wymiana oleju. Istotne jest także monitorowanie parametrów pracy i reagowanie na ewentualne nieprawidłowości, co może oznaczać potrzebę przyspieszenia planowanej naprawy.

Znaczenie prewencyjnej konserwacji

Prewencyjna konserwacja ma ogromne znaczenie dla minimalizowania ryzyka awarii. Odpowiednie działania, takie jak smarowanie i kontrola śrub połączeniowych, mogą przedłużyć żywotność sprężarek i zapobiec kosztownym przestojom w produkcji. Znacząco wpływa to na redukcję kosztów eksploatacji oraz poprawę efektywności energetycznej urządzeń.

Pamiętajmy, że sprawnie działająca sprężarka śrubowa to nie tylko oszczędności, ale i gwarancja stabilności procesów produkcyjnych. Regularna naprawa i konserwacja to inwestycja, która procentuje zmniejszeniem ryzyka nieplanowanych przestojów i zwiększeniem sprawności operacyjnej urządzeń. Dokładna diagnostyka oraz szybka reakcja na sygnały świadczące o zużyciu kluczowych komponentów, takich jak łożyska czy pierścienie uszczelniające, są niezbędne do zachowania wysokiej wydajności i niezawodności sprężarek śrubowych w czasie.

Niezapomniany poradnik, który krok po kroku pokaże Ci, jak przywrócić optymalną wydajność swoich sprężarek śrubowych w przemyśle. Kliknij tutaj, aby odkryć tajniki naprawy urządzeń przemysłowych i czerpać z nich maksymalne korzyści: https://compressland.pl/naprawa-serwis-sprezarek-srubowych/.