Jakie uszczelnienia do zaworów hamulcowych wybrać do DOT 4?

Coraz więcej osób serwisuje hamulce samodzielnie i staje przed wyborem materiału uszczelnień. Pytanie wraca jak bumerang: NBR czy FKM przy płynie DOT 4. Warto wiedzieć, że w tym medium liczy się nie tylko temperatura, ale też chemia i starzenie.

W tekście wyjaśniam, jak DOT 4 wpływa na dobór materiału. Kiedy NBR ma sens, a kiedy go unikać. Dlaczego FKM nie rozwiązuje problemu w DOT 4. Omawiam też, które uszczelniacze i osłony decydują o szczelności oraz jakie testy zrobić po serwisie.

Jak DOT 4 wpływa na wybór uszczelnień zaworów hamulcowych?

Do płynu DOT 4 w bezpośrednim kontakcie stosuje się głównie EPDM, a nie NBR ani FKM.

DOT 4 jest glikolowy i higroskopijny. Takie medium powoduje pęcznienie i degradację NBR. FKM z kolei dobrze znosi oleje i wysoką temperaturę, lecz w glikolach traci stabilność wymiarową i właściwości mechaniczne. Dlatego uszczelnienia do zaworów hamulcowych, które mają kontakt z DOT 4, projektuje się najczęściej z mieszanek EPDM o dobranej twardości i niskiej trwałej deformacji. NBR i FKM mogą pojawić się tylko w częściach niezalanych płynem, na przykład w osłonach przeciwpyłowych poza strefą medium, jeśli konstrukcja to dopuszcza.

Kiedy warto wybrać NBR zamiast FKM w układzie hamulcowym?

NBR ma sens wyłącznie tam, gdzie nie ma kontaktu z DOT 4 albo medium jest mineralne.

NBR dobrze pracuje z olejami mineralnymi i paliwami. Sprawdza się w tłumikach drgań, korkach serwisowych, przepustach lub osłonach pracujących na zewnątrz układu. Nie powinien jednak stykać się z glikolowym DOT 4, bo pęcznieje i mięknie, co prowadzi do wycieków. Jeśli dany element ma choćby okresowy kontakt z płynem hamulcowym, lepszym wyborem jest EPDM.

Jakie temperatury i obciążenia wykluczają stosowanie NBR?

Wysokie temperatury pracy i pulsujące ciśnienie układu z DOT 4 wykluczają NBR.

NBR jest materiałem do temperatur umiarkowanych. W pobliżu zacisków, zaworów modulacyjnych i przewodów przy tarczach powstają lokalne przegrzania oraz szybkie cykle ciśnienia. W takich warunkach mieszanki NBR szybciej tracą elastyczność i szczelność. Jeśli element jest obciążony cieplnie, pracuje pod stałym ciśnieniem lub w cyklach, NBR należy zastąpić EPDM dobranym do temperatury strefy pracy.

Czy FKM lepiej znosi starzenie i kontakt z płynem DOT 4?

FKM dobrze znosi ciepło i oleje, ale nie jest stabilny w glikolowym DOT 4.

To częsty mit. FKM ma wysoką odporność termiczną i chemiczną, jednak w płynach hamulcowych na bazie glikoli jego pęcznienie i zmiany twardości są niepożądane. W bezpośrednim kontakcie z DOT 4 FKM nie daje przewagi trwałości nad EPDM. Do części stykających się z DOT 4 lepszy jest EPDM. FKM można rozważać jedynie w elementach suchych lub w systemach z mediami innymi niż glikolowe.

Które uszczelniacze tłoczków i zacisków decydują o szczelności?

O szczelności decydują głównie uszczelniacz wewnętrzny tłoczka i poprawna współpraca powierzchni.

Kluczowe elementy to:

- pierścień wewnętrzny tłoczka w profilu zapewniającym funkcję cofania i szczelność

- guma przeciwpyłowa chroniąca przed brudem i wilgocią z zewnątrz

- osłony i o-ringi prowadnic, które utrzymują płynny ruch i zapobiegają korozji

- uszczelnienia odpowietrzników i gniazd zaworów w module hamulcowym

Wszystkie elementy pracujące z płynem DOT 4 powinny być z EPDM, a powierzchnie tłoczków i gniazd muszą mieć odpowiednią gładkość i tolerancje.

Jak dopasować osłony i prowadnice do rodzaju uszczelnień?

Materiały osłon i prowadnic warto zestroić z materiałem głównych uszczelnień i medium.

Jeśli uszczelnienia mają kontakt z DOT 4, stosuje się osłony i o-ringi z EPDM. Unika się mieszania NBR z EPDM w jednej strefie, bo różnice w pęcznieniu i twardnieniu pod wpływem glikolu powodują nieszczelności i zacięcia. W strefach suchych dopuszczalne są NBR lub FKM, o ile nie występują wycieki. Prowadnice powinny mieć smar zgodny z DOT 4 i materiałem elastomeru. Smary na bazie olejów mineralnych nie są wskazane dla EPDM.

Jakie testy wykonać przy serwisie uszczelnień hamulcowych?

Po serwisie warto potwierdzić szczelność, stabilność wymiarową i stan materiału.

Praktyczne testy to:

- oględziny pod kątem smug, pęknięć, zadziorów i korozji współpracujących powierzchni

- pomiar średnic gniazd i tłoczków oraz kontrola gładkości

- kontrola twardości elastomeru i sprawdzenie czy nie wystąpiło nadmierne pęcznienie po kontakcie z DOT 4

- próba statycznej szczelności pod ciśnieniem

- test dynamiczny ruchu tłoczka i powrotu po odciążeniu

- ocena pracy w temperaturze podwyższonej w kontrolowanych warunkach

- kontrola zgodności smarów z EPDM i DOT 4

Dokumentacja wyników ułatwia diagnozę późniejszych usterek.

Jak wybrać uszczelnienia zaworów hamulcowych na dłużej?

Wybór zacznij od zgodności materiału z DOT 4, potem dobierz geometrię i jakość wykonania.

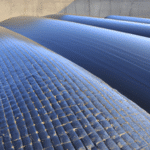

Dla elementów mających kontakt z płynem DOT 4 podstawą jest EPDM o dobranej twardości i niskiej trwałej deformacji. Znaczenie mają precyzyjne wymiary, profil uszczelki dopasowany do gniazda i jakość powierzchni współpracujących części metalowych. W aplikacjach narażonych na drgania i zmiany temperatury lepsze są mieszanki o podwyższonej odporności zmęczeniowej. W zastosowaniach kolejowych dochodzą wymagania związane z wibracjami i odpornością na środowisko. Spójność materiałów w całym węźle uszczelniającym i kompatybilne smary przekładają się na dłuższą żywotność. To właśnie te decyzje sprawiają, że uszczelnienia do zaworów hamulcowych pracują stabilnie latami.

W praktyce wybór NBR lub FKM do DOT 4 rzadko jest dobrym tropem. Kluczem jest EPDM w strefie medium, właściwe smary i kontrola jakości montażu. To podejście zmniejsza ryzyko wycieków i przyspieszonego zużycia, a hamulce pracują przewidywalnie w pełnym zakresie obciążeń.

Porozmawiaj z doradcą i dobierz materiał oraz profil uszczelnienia do zaworów hamulcowych pracujących z DOT 4.

Planujesz serwis układu hamulcowego? Dowiedz się, dlaczego EPDM (a nie NBR czy FKM) gwarantuje szczelność przy kontakcie z DOT 4 i jakie testy wykonać, by uniknąć pęcznienia i wycieków: https://argis.com.pl/uszczelki-do-pojazdow-szynowych/.