Jak zoptymalizować linie produkcyjne aby zwiększyć efektywność i ograniczyć przestoje?

Jak zwiększyć efektywność linii produkcyjnych i ograniczyć przestoje?

Zwiększenie efektywności linii produkcyjnych i ograniczenie przestojów wymaga zastosowania kilku kluczowych strategii, które przynoszą realne i mierzalne korzyści. Po pierwsze, warto wdrożyć systemy automatycznego monitorowania i analizy danych, takie jak SCADA lub IoT (Internet Rzeczy), które pozwalają na bieżąco identyfikować potencjalne awarie. Zgodnie z badaniami McKinsey z 2022 roku, firmy wdrażające rozwiązania cyfrowe w produkcji odnotowały wzrost efektywności o średnio 15%. Po drugie, regularna konserwacja maszyn, zgodna z harmonogramem predykcyjnym, może zmniejszyć liczbę nieplanowanych postojów nawet o 30%, jak wskazuje raport Deloitte z 2020 roku. Ponadto, szkolenia personelu w zakresie szybkiej reakcji na problemy znacznie redukują czas potrzebny na usunięcie usterek. Przykładem może być Toyota, która dzięki metodzie Kaizen zdołała ograniczyć przestoje o ponad 25%. Warto również wdrożyć system zarządzania zapasami metodą Just-in-Time, aby uniknąć opóźnień związanych z brakami materiałów. Co więcej, analizując wskaźnik OEE (Overall Equipment Effectiveness), można dokładnie zidentyfikować główne źródła strat. Optymalizacja procesów – na przykład poprzez reorganizację układu linii lub eliminację wąskich gardeł – pozwala na lepsze wykorzystanie istniejących zasobów. Każda z powyższych praktyk, wdrożona z uwzględnieniem specyfiki zakładu, znacznie przyczynia się do zwiększenia wydajności produkcji i jednocześnie minimalizuje koszty przestojów.

Jakie techniki umożliwiają optymalizację linii produkcyjnych?

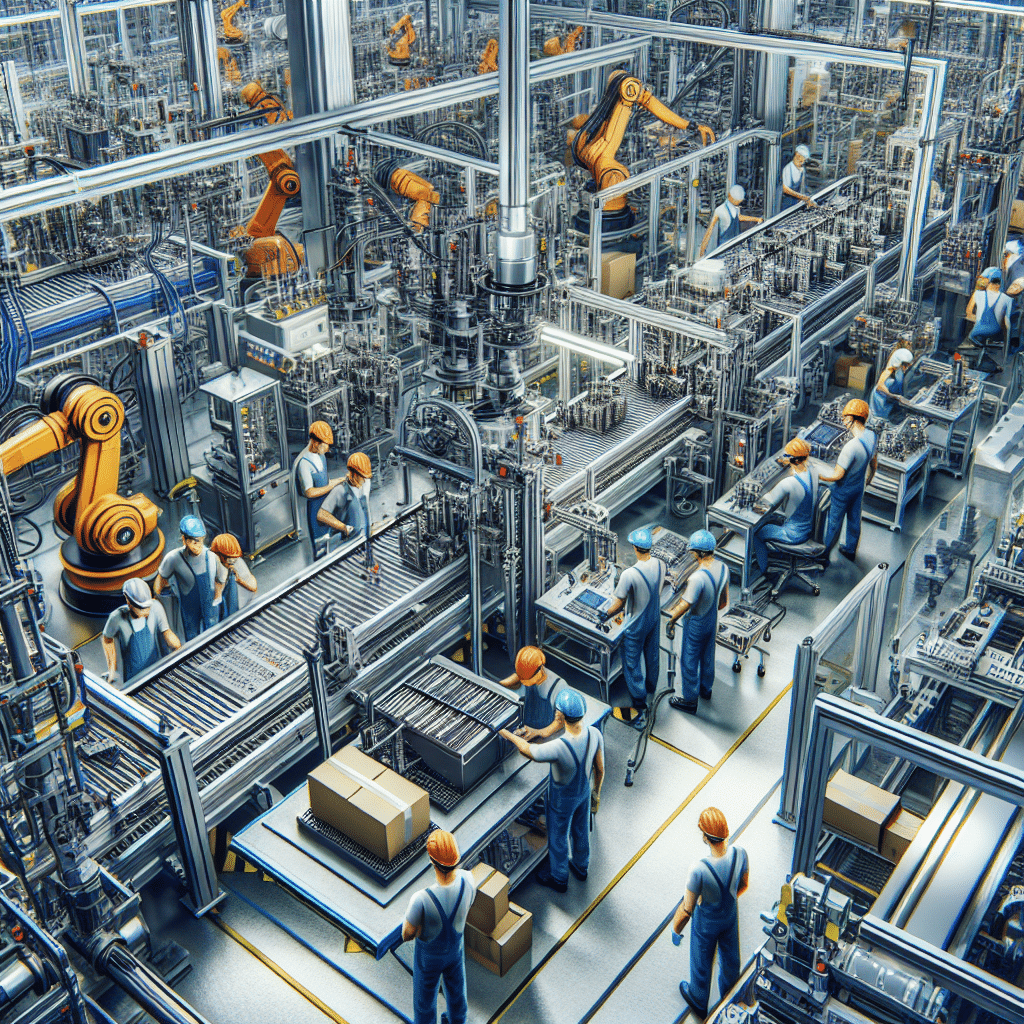

Aby zoptymalizować linie produkcyjne, zwiększyć ich efektywność i ograniczyć przestoje, kluczowe jest wdrożenie odpowiednich technik oraz podejść systemowych. Jedną z podstawowych metod jest zastosowanie narzędzi Lean Manufacturing, które minimalizują marnotrawstwo na każdym etapie produkcji. Według raportu McKinsey & Company z 2022 roku, przedsiębiorstwa stosujące zasady Lean redukują czas cyklu produkcyjnego o średnio 20-50%. Kolejnym krokiem jest adaptacja automatyzacji i robotyzacji — nowoczesne roboty przemysłowe są w stanie przejąć powtarzalne i czasochłonne zadania, co według danych IFR (Międzynarodowej Federacji Robotyki) z 2023 roku zwiększa wydajność nawet o 30%. Warto również zastosować systemy monitorowania w czasie rzeczywistym (MES), które pozwalają śledzić dane o wydajności maszyn i wykrywać potencjalne awarie na wczesnym etapie, unikając kosztownych przestojów. Dla przykładu, badania przeprowadzone przez firmę Deloitte w 2021 roku wykazały, że implementacja MES zmniejszyła nieplanowane przestoje o 15%. Kolejnym elementem jest analiza danych za pomocą technologii Big Data — zebrane informacje można wykorzystać do optymalizacji przepływów pracy oraz lepszego planowania produkcji. Ostatecznie, kluczowym czynnikiem pozostaje regularne szkolenie pracowników, ponieważ efektywne zarządzanie procesami wymaga zaangażowania nie tylko technologii, ale także świadomego zespołu.

Jak zaplanować harmonogram produkcji w celu minimalizacji przestojów?

Efektywne planowanie harmonogramu produkcji to kluczowy krok w zwiększaniu wydajności linii produkcyjnych i ograniczaniu przestojów, które według raportu Boston Consulting Group (BCG) mogą stanowić nawet 20% utraconej produktywności zakładów przemysłowych. Aby skutecznie minimalizować przestoje, warto skoncentrować się na kilku sprawdzonych praktykach. Po pierwsze, zastosowanie oprogramowania do planowania produkcji, korzystającego z zaawansowanej analizy danych, pozwala na bieżąco identyfikować potencjalne problemy i optymalizować przepływ pracy. Przykładowo, według danych McKinsey & Company, firmy inwestujące w technologie analityczne osiągają wzrost wydajności o średnio 15%. Po drugie, regularne przeprowadzanie konserwacji prewencyjnej – zgodnie z harmonogramem opartym na danych z czujników IoT – zmniejsza ryzyko awarii urządzeń o nawet 30% (źródło: raport World Economic Forum z 2022 roku). Ponadto warto dążyć do skracania czasów przezbrojeń maszyn poprzez wdrażanie metod jak SMED (Single-Minute Exchange of Die), co według badania Toyota Production System potrafi skrócić ten czas o 50-70%. Analiza historycznych danych produkcyjnych może pomóc w identyfikacji nieefektywności, a automatyzacja procedur raportowania umożliwia szybkie reagowanie na zmiany. Dodatkowo harmonogramowanie w systemie „just-in-time” ogranicza zbędne zapasy i opóźnienia wynikające z nieodpowiedniego zatowarowania. Przykładem sukcesu tego modelu jest producent Komatsu, który ograniczył swoje przestoje o 40% w przeciągu zaledwie roku dzięki wdrożeniu dynamicznego planowania opartego na danych w czasie rzeczywistym. Zrozumienie tych podejść i odpowiednie ich zastosowanie pozwala skutecznie ograniczyć straty oraz maksymalizować wydajność.

Co to jest analiza wydajności linii produkcyjnych i jak ją przeprowadzić?

Analiza wydajności linii produkcyjnych to proces, który pozwala na dokładne zrozumienie, jak efektywnie działają poszczególne elementy systemu produkcyjnego, a także wskazanie potencjalnych miejsc do optymalizacji. Aby ją przeprowadzić, warto rozpocząć od identyfikacji kluczowych wskaźników, takich jak OEE (Overall Equipment Effectiveness), który łączy efektywność, dostępność oraz jakość. Według danych Międzynarodowej Federacji Automatyki Przemysłowej z 2023 roku, przeciętne OEE w branży produkcyjnej wynosi 60%, podczas gdy standardem światowej klasy jest wynik powyżej 85%. Należy także uwzględnić takie aspekty, jak czasy przestojów, ruchy materiałów czy wydajność pracy ludzi i maszyn. Przykładem praktycznym może być analiza przeprowadzona przez zakład w Stuttgarcie, gdzie skrócenie czasu przezbrojenia urządzeń o 20% pozwoliło na zwiększenie produkcji o 15%. Narzędzia takie jak mapowanie procesów produkcyjnych (VSM – Value Stream Mapping) pomagają wizualizować przepływ pracy i wykrywać wąskie gardła w całym systemie. Kolejnym krokiem jest zastosowanie nowoczesnych technologii, takich jak czujniki IoT, które zbierają dane w czasie rzeczywistym i pomagają szybko reagować na ewentualne problemy. Przy odpowiednim podejściu analiza wydajności linii produkcyjnych nie tylko pozwala ograniczyć przestoje, ale także zwiększyć zyski i poprawić konkurencyjność firmy.

Jak wykorzystać nowoczesne technologie w optymalizacji linii produkcyjnych?

Współczesne linie produkcyjne coraz częściej korzystają z zaawansowanych technologii, które nie tylko zwiększają ich efektywność, ale również minimalizują przestoje. Świetnym przykładem są systemy monitoringu w czasie rzeczywistym oparte na technologii IoT (Internet of Things), które umożliwiają bieżące śledzenie pracy maszyn i reagowanie na awarie zanim przekształcą się w poważniejsze problemy. Według raportu McKinsey z 2022 roku, zastosowanie IoT w przemyśle może obniżyć koszty operacyjne nawet o 20%. Istotną rolę odgrywa także automatyzacja, na przykład w postaci robotów przemysłowych, których globalna sprzedaż wzrosła o 31% w 2021 roku (dane IFR, Międzynarodowej Federacji Robotyki). Co więcej, wdrożenie sztucznej inteligencji pozwala na precyzyjną analizę danych, co pomaga optymalizować procesy produkcyjne i eliminuje marnotrawstwo zasobów. Warto również wspomnieć o coraz popularniejszych drukarkach 3D, które skracają czas prototypowania komponentów. Wszystkie te technologie, zintegrowane ze sobą za pomocą zaawansowanych systemów ERP (Enterprise Resource Planning), tworzą efektywne środowisko produkcyjne. Przykładem praktycznego zastosowania są fabryki w ramach tzw. Przemysłu 4.0 – trendu, który w Polsce przybiera na sile dzięki programom unijnym wspierającym modernizację. Dla firm oznacza to nie tylko większą wydajność, ale również konkurencyjność na globalnym rynku.

Dowiedz się, jak nasze rozwiązania technologiczne mogą pomóc w optymalizacji linii produkcyjnych, zwiększając efektywność i minimalizując przestoje – kliknij tutaj, aby przeczytać więcej: https://mmengineering.com.pl/oferta/automatyzacja-produkcji-budowa-maszyn/.