Jak wybrać odpowiednie koła zębate od producenta – najważniejsze czynniki i porady dla różnych branż?

Jak wybrać odpowiednie koła zębate od producenta – kluczowe czynniki i porady dla różnych branż?

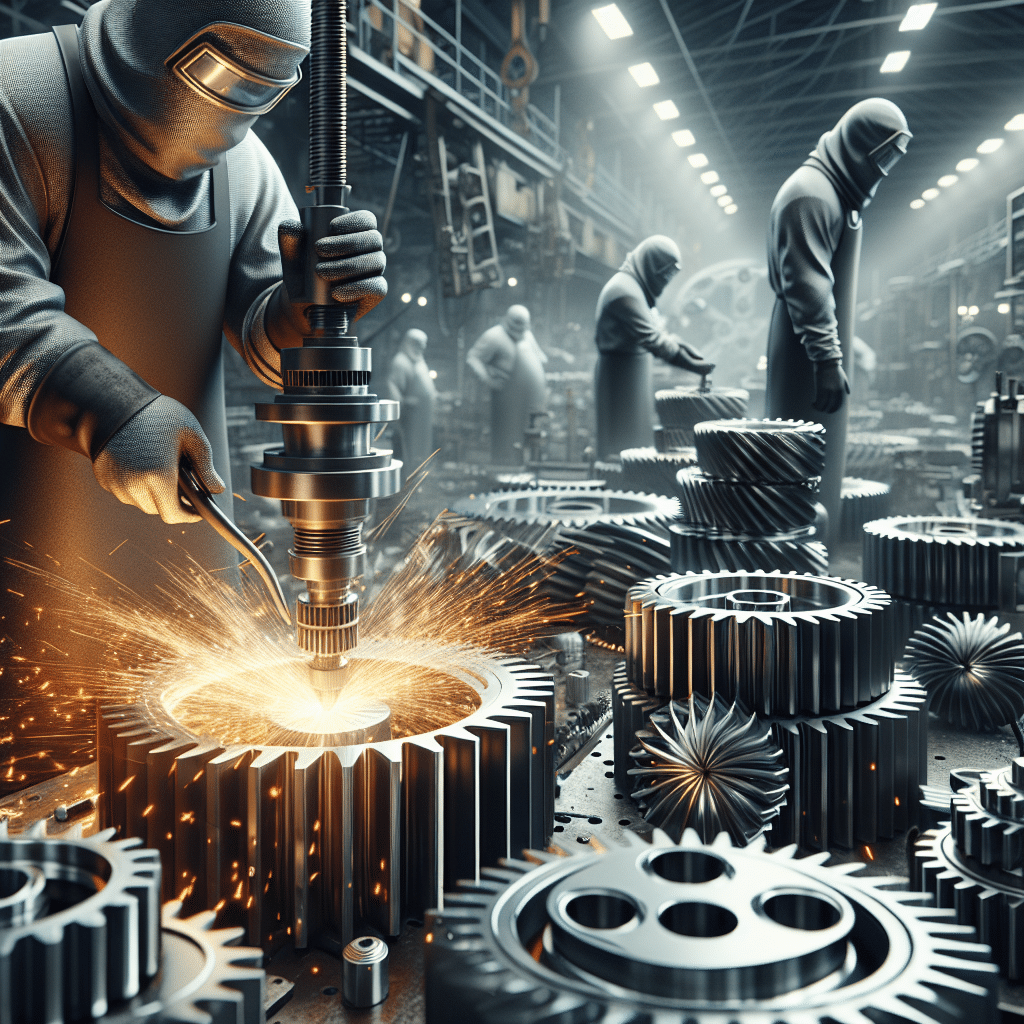

Wybór odpowiednich kół zębatych od producenta zależy od kilku kluczowych czynników, które warto szczegółowo przeanalizować, by zapewnić ich trwałość, precyzję i efektywność. Przede wszystkim należy zwrócić uwagę na materiał, z jakiego są wykonane – stal hartowana sprawdzi się w przemyśle ciężkim, podczas gdy tworzywa sztuczne mogą być wystarczające dla branży AGD. Według danych Międzynarodowej Organizacji Standaryzacji (ISO), koła zębate klasy H7 są najczęściej wykorzystywane w aplikacjach wymagających dużej precyzji. Kolejnym istotnym elementem jest wybór parametrów technicznych, takich jak moduł, średnica podziałowa czy ilość zębów, które muszą być zgodne z wymaganiami projektowymi. Badania przeprowadzone przez German Engineering Federation w 2021 roku wskazują, że blisko 70% awarii w układach napędowych wynika z niewłaściwej specyfikacji kół zębatych. Uwzględnienie norm, takich jak DIN 3962, gwarantuje zachowanie odpowiednich tolerancji wymiarowych. Warto również pamiętać o dodatkowych usługach, takich jak hartowanie czy pokrycia antykorozyjne, które mogą znacznie wydłużyć żywotność kół. Przykładowo, branża automotive korzysta z kół zębatych pokrytych powłokami DLC (Diamond-Like Carbon), które zwiększają odporność na zużycie nawet o 50%. Uwzględniając te aspekty, możemy skutecznie dobrać koła zębate, które spełnią wymagania różnych branż i zastosowań.

Jakie parametry techniczne mają znaczenie przy wyborze kół zębatych od producenta?

Wybór odpowiednich kół zębatych od producenta wymaga uwzględnienia wielu parametrów technicznych, które mają kluczowe znaczenie dla prawidłowego działania maszyn i urządzeń. Najważniejsze czynniki to m.in. moduł zęba, który definiuje wielkość zębów i wpływa na przenoszenie sił, a także materiał wykonania kół – najczęściej jest to stal węglowa, nierdzewna lub stopowa, w zależności od przeznaczenia. Należy też zwrócić uwagę na twardość powierzchni zębów, zazwyczaj wyrażaną w skali Rockwella (np. HRC 50-60), co zapewnia odpowiednią odporność na ścieranie. Ważnym aspektem jest liczba zębów – choćby dlatego, że przy mniejszych liczbach wzrasta wskaźnik przekładni, co może zmieniać charakterystyki dynamiczne układu. Według raportu AWEA z 2022 roku, produkcja precyzyjnych kół zębatych stanowi obecnie 30% rynku komponentów inżynieryjnych w Europie, z tendencją wzrostową w sektorach lotniczym i medycznym. Aby zwiększyć efektywność transmisji mocy, należy też zweryfikować dokładność wykonania kół (klasa dokładności według DIN lub AGMA), która w przypadku aplikacji wysokoobrotowych wynosi zazwyczaj 11-14 wg normy DIN 3962. Dodatkowo, w przypadku kół zębatych do pracy w warunkach specjalnych, takich jak wysokie temperatury lub środowiska korozyjne, konieczne jest uwzględnienie odpowiednich powłok ochronnych, np. galwanicznych czy ceramicznych. Na przykład, w przemyśle fotowoltaicznym, zastosowanie przekładni z kół o pokryciu niklowym pozwala zredukować koszty konserwacji o ponad 20% rocznie. Analizując te parametry, można dopasować produkt idealnie odpowiadający na konkretne potrzeby zarówno w przemyśle, jak i w mniej zaawansowanych zastosowaniach.

Dlaczego dobór koła zębatego jest istotny dla efektywności procesów przemysłowych?

Wybór odpowiednich kół zębatych od producenta to klucz do zapewnienia sprawności i stabilności procesu technologicznego. Dlaczego dobór koła zębatego jest istotny dla efektywności procesów przemysłowych? Przede wszystkim właściwie dobrany mechanizm minimalizuje straty energii i zmniejsza ryzyko awarii w urządzeniach. Według raportu OECD z 2023 roku, efektywne systemy mechaniczne mogą zwiększyć wydajność maszyn przemysłowych nawet o 15%, co przekłada się na wymierne oszczędności. Koła zębate wykonane z odpowiednich materiałów (np. stali hartowanej lub tworzyw sztucznych do lekkich zastosowań) gwarantują dłuższą żywotność i lepsze przenoszenie momentu obrotowego. Dla przemysłu spożywczego istotna będzie odporność na korozję, podczas gdy sektor motoryzacyjny preferuje precyzyjne wykonanie pozwalające na redukcję hałasu i drgań. Co więcej, normy jak ISO 6336 czy DIN 3990 regulują parametry wytrzymałościowe, co ułatwia wybór odpowiedniego modelu. Dobrym przykładem jest branża energetyczna, gdzie źle dobrane koła mogą prowadzić do przestojów generujących straty nawet rzędu kilku milionów złotych rocznie. Kluczowe elementy, takie jak moduł zęba, materiał czy liczba zębów, wymagają precyzyjnych obliczeń, które najlepiej oprzeć na rzeczywistych warunkach pracy urządzenia.

Jakie materiały wpływają na trwałość kół zębatych produkowanych przez różnych producentów?

Trwałość kół zębatych zależy w dużej mierze od rodzaju materiałów używanych do ich produkcji, a wybór ten różni się w zależności od zastosowania. Przede wszystkim stal węglowa, jako jeden z najczęściej wybieranych materiałów, cechuje się wysoką wytrzymałością na obciążenia dynamiczne, co czyni ją idealnym wyborem na przykład w przemyśle maszynowym. Według raportu Międzynarodowej Federacji Kół Zębatych (IFG) z 2022 roku, ponad 70% kół wykorzystywanych w branży motoryzacyjnej jest produkowanych właśnie ze stali hartowanej, która dzięki odpowiedniej obróbce termicznej osiąga maksymalną odporność na zużycie. Równocześnie większość producentów przemysłowych korzysta z brązów i tworzyw sztucznych, takich jak poliamid czy poliacetal, do lekkich i cichobieżnych konstrukcji wykorzystywanych, na przykład, w automatyce. Niemniej jednak, nowoczesne rozwiązania, takie jak kompozyty ceramiki technicznej, zdobywają coraz większą popularność dzięki ich niezwykle niskiej podatności na korozję i wysokiej odporności temperaturowej – są idealne dla branży lotniczej. Dodatkowo, wybór materiału powinien być dostosowany do warunków pracy, takich jak wilgotność czy zakres temperatur, co jest szczegółowo uregulowane przez międzynarodowe normy, takie jak ISO 1328-1. W praktyce, jako klient warto upewnić się, czy producent przeprowadził szczegółowe testy zmęczeniowe wybranego materiału, ponieważ to one dają najlepszy obraz przewidywanej żywotności koła. Co więcej, ekonomiczność materiału, choć nie może być pominięta, nie powinna przeważać nad kwestiami technicznymi – wybór odpowiedniego surowca często determinuje długoterminową niezawodność całej instalacji.

Jakie są specyficzne wymagania branżowe przy wyborze kół zębatych od producenta?

Wybór odpowiednich kół zębatych od producenta zależy od specyficznych wymagań technicznych i operacyjnych, jakie stawia przed nimi dana branża. Na przykład w przemyśle motoryzacyjnym kluczowe stają się takie czynniki jak precyzja wykonania, odporność na zmienne obciążenia oraz wytrzymałość na wysoką temperaturę, co wynika z pracy w ekstremalnych warunkach. Według danych International Organization for Standardization (ISO), przekładnie w motoryzacji muszą spełniać normy klasy 6 lub dokładniejsze, co przekłada się na małe tolerancje geometryczne. Z kolei w branży spożywczej wymagane są koła zębate wykonane z materiałów bezpiecznych dla kontaktu z żywnością, np. stali nierdzewnej zgodnej z amerykańską normą FDA lub rozporządzeniem UE nr 1935/2004. W branży lotniczej z kolei kluczowe jest zastosowanie materiałów lekkich, takich jak stopy tytanu, których wytrzymałość przewyższa konwencjonalne tworzywa, co według raportu AS9100 zapewnia waga komponentów mniejsza nawet o 40%. Producent musi również gwarantować dostosowanie parametrów technologicznych, takich jak maksymalna prędkość obrotowa, która w przypadku kół w turbinach potrafi sięgać 15 000 obr./min lub więcej. Takie różnice wynikają z tego, że każda branża ma inne wymagania dotyczące precyzji, trwałości i zgodności z odpowiednimi normami technicznymi, co czyni dokładny dobór kół kluczowym elementem efektywnego działania systemów mechanicznych.

Wybór odpowiednich kół zębatych od producenta jest kluczowy dla efektywności pracy w wielu branżach, dlatego warto zapoznać się z najważniejszymi czynnikami, które mogą ułatwić ten proces – szczegóły znajdziesz w naszym artykule: https://cmplast.pl/produkcja/kola-zebate.