Jak skutecznie zorganizować produkcję guzików: krok po kroku do efektywności i jakości w procesie produkcyjnym?

Jak skutecznie zorganizować produkcję guzików krok po kroku dla maksymalnej efektywności i jakości?

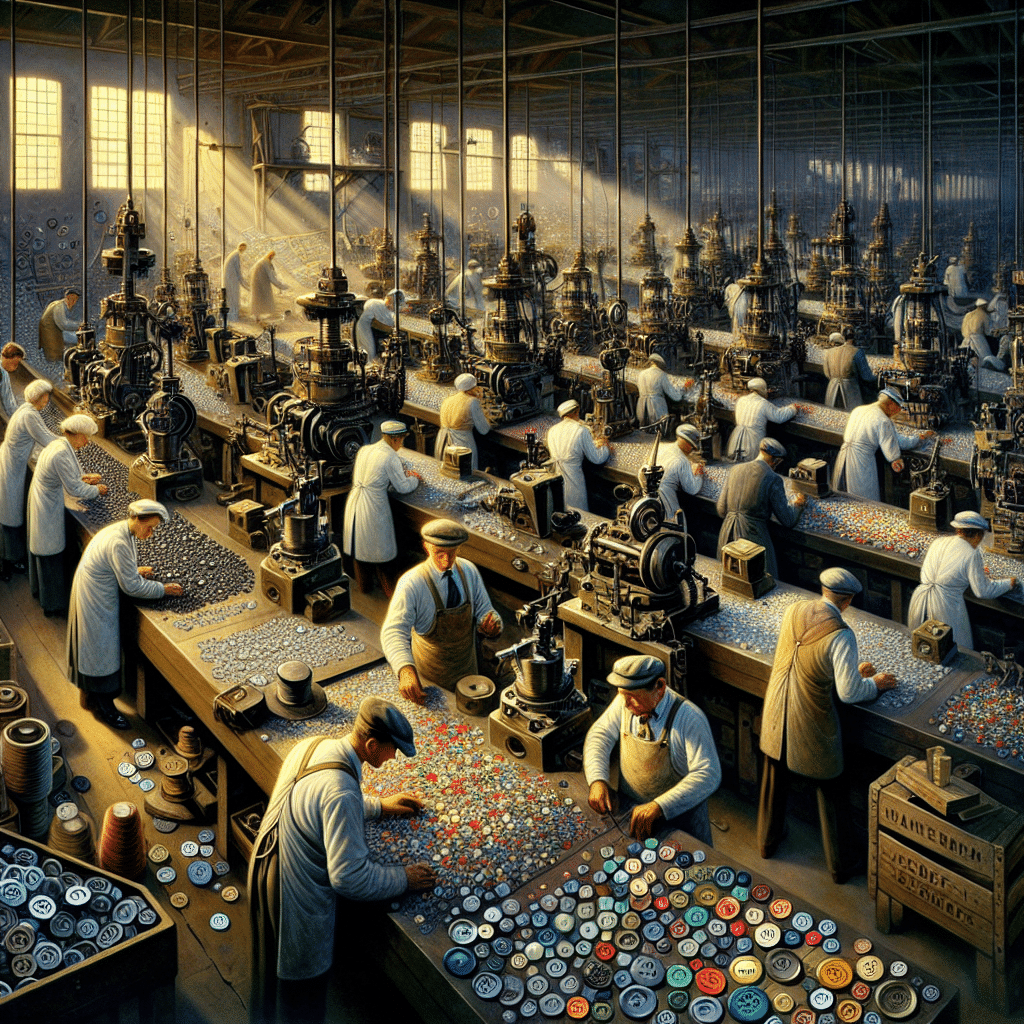

Produkcja guzików, choć może wydawać się prostym procesem, wymaga precyzyjnej organizacji, aby osiągnąć maksymalną wydajność oraz wysoką jakość produktu końcowego. Każdy etap tego procesu, od wyboru surowców po kontrolę jakości, ma kluczowe znaczenie. Według statystyk przemysłowych opublikowanych przez Międzynarodowe Stowarzyszenie Producentów Guzików (IFBM) w 2022 roku, firmy, które wdrażają kompleksowe strategie produkcji, osiągają średnio 30% wyższą efektywność operacyjną. Kluczem do sukcesu jest dokładny wybór materiałów, takich jak poliwęglan, metal czy drewno, które mogą być odpowiednio dobrane do różnych potrzeb konsumentów. W procesie planowania ważne jest również oszacowanie potencjalnej wielkości produkcji – na przykład linie przemysłowe pozwalają wytwarzać nawet 50 tysięcy sztuk dziennie.

Aby skutecznie wdrożyć proces produkcji, warto zwrócić uwagę na automatyzację. Nowoczesne maszyny, takie jak prasy hydrauliczne o precyzji do 0,01 mm, pozwalają na tworzenie guzików o najwyższej dokładności. Dodatkowo, dobrze zaplanowany harmonogram produkcji, uwzględniający czas potrzebny na formowanie, barwienie i wykończenie produktów, optymalizuje całość procesu. Co ciekawe, raport OECD z 2023 roku wskazuje, że implementacja zrównoważonych metod, takich jak recykling resztek materiałów, może obniżyć odpady technologiczne o 25%, jednocześnie zwiększając przychylność środowiskową firmy.

Pamiętaj, że ostateczną jakość produktów w dużej mierze determinują testy odporności na uszkodzenia czy działanie wysokiej temperatury, które przeprowadzane są na końcowym etapie procesu. Na przykład, guziki przeznaczone do odzieży roboczej muszą wytrzymywać temperatury sięgające nawet 90°C, co podkreślają normy UE w zakresie akcesoriów odzieżowych (przepisy PN-EN 12590:2019). Zastosowanie takich strategii pozwala na efektywną organizację produkcji guzików krok po kroku, gwarantując zarówno ekonomiczne, jak i jakościowe sukcesy.

Co jest kluczowe w procesie produkcji guzików, aby zapewnić wysoką jakość?

Zapewnienie wysokiej jakości w produkcji guzików wymaga ścisłego przestrzegania kilku kluczowych etapów, od wyboru surowców po finalną kontrolę jakości. Najważniejszym krokiem jest dobór odpowiednich materiałów – na przykład żywicy, metalu, drewna czy masy perłowej – które podlegają różnym standardom technicznym, zgodnie z normami ISO 9001. Według raportu Międzynarodowego Stowarzyszenia Tekstylnego z 2022 roku, aż 70% wad guzików wynika z niskiej jakości surowców, co podkreśla wagę tego etapu. Kolejnym istotnym elementem jest optymalizacja procesu produkcyjnego, obejmująca precyzyjne ustawienia maszyn, takie jak temperatura i nacisk podczas formowania. Wdrożenie zautomatyzowanych systemów, na przykład oprogramowania CAD/CAM, pozwala na zmniejszenie odpadów produkcyjnych o ponad 30%, zgodnie z analizą przeprowadzoną przez Plastics Europe w 2021 roku. Ważne są również testy wytrzymałościowe, takie jak odporność na zginanie czy działanie chemikaliów, które można przeprowadzać zgodnie z normą ASTM D579. Ostateczna kontrola jakości obejmuje weryfikację estetyki i precyzji wykonania przy użyciu technik optycznych, jak inspekcja wizualna z użyciem mikroskopu. Przykładem praktycznym jest wdrożenie w 2023 roku technologii UV na liniach produkcyjnych w celu wykrywania mikropęknięć w strukturze guzików, co znacznie poprawiło ich trwałość. Kluczowymi czynnikami są także szkolenie pracowników oraz opracowanie szczegółowych procedur technologicznych, które minimalizują ryzyko błędów na każdym etapie procesu.

Jakie technologie wsparcia stosować w efektywnej produkcji guzików?

W efektywnej produkcji guzików kluczowe jest zastosowanie nowoczesnych technologii wsparcia, które pozwalają zwiększyć zarówno wydajność, jak i jakość wyrobów końcowych. Przykładem są systemy CAD (Computer-Aided Design), które umożliwiają precyzyjne projektowanie wzorów guzików oraz testowanie ich funkcjonalności jeszcze przed rozpoczęciem produkcji. Według raportu McKinsey & Company z 2023 roku, firmy wdrażające zaawansowane narzędzia technologiczne, takie jak automatyczne systemy do sortowania materiałów, odnotowały wzrost efektywności linii produkcyjnych o 20-30%. Kolejnym krokiem jest implementacja maszyn CNC (Computer Numerical Control), które pozwalają na szybkie i powtarzalne cięcie materiałów, takich jak drewno, plastik czy mosiądz, z dokładnością co do 0,001 milimetra. Co więcej, systemy IoT (Internet of Things) umożliwiają monitorowanie i analizowanie pracy maszyn w czasie rzeczywistym, co z kolei pomaga w identyfikacji potencjalnych awarii i minimalizowaniu przestojów. Na etapie kontroli jakości warto zainwestować w technologie wizyjne AI, które automatycznie wykrywają wady, takie jak pęknięcia czy nieprawidłowości w kolorze. Dzięki takim narzędziom możliwe jest zwiększenie dokładności i ograniczenie strat materiałowych – jak wynika z danych World Economic Forum, mogą one spaść aż o 15%. Integracja wszystkich etapów produkcji przy pomocy systemów ERP (Enterprise Resource Planning) pozwala natomiast na pełną kontrolę procesów logistycznych i ograniczenie kosztów operacyjnych. Wdrożenie tych technologii z pewnością przyniesie korzyści zarówno w postaci zwiększonej wydajności, jak i konkurencyjności na rynku.

Jak zarządzać zespołem w produkcji guzików, aby zwiększyć wydajność?

Skuteczne zarządzanie zespołem w produkcji guzików to klucz do osiągnięcia wysokiej wydajności i jakości pracy. Jednym z najistotniejszych elementów tego procesu jest jasne określenie celów dla pracowników – na przykład zwiększenie dziennej produkcji o 15% w ciągu trzech miesięcy, co wynika z badań przeprowadzonych przez Europejskie Centrum Efektywności Przemysłowej w 2022 roku. Kolejnym krokiem jest wprowadzenie regularnych szkoleń związanych z nowymi technologiami, które mogą przyspieszyć proces produkcji; według raportu OECD, pracownicy z dostępem do programów poprawy kompetencji osiągają lepszą efektywność nawet o 25%. Aby lepiej zrozumieć potrzeby zespołu, warto organizować cotygodniowe spotkania operacyjne, podczas których omawia się bieżące wąskie gardła produkcji, takie jak problemy techniczne maszyn czy deficyt materiałów. Ważne jest także zautomatyzowanie procesów, gdzie to możliwe – na przykład za pomocą precyzyjnych frezarek CNC wykorzystujących technologię dokładniejszą o 40% niż tradycyjne metody, szczególnie przy masowej produkcji guzików w tym samym rozmiarze. Zespół należy również uczciwie motywować – badania Uniwersytetu w Zurychu z 2023 roku wskazały, że 68% pracowników osiąga lepsze wyniki, gdy w firmie funkcjonuje system premiowy powiązany z jakością pracy. Ponadto można rozważyć analizę danych z produkcji w czasie rzeczywistym, aby na bieżąco monitorować, gdzie tracone są zasoby lub czas. Praktyczne wdrożenie takich działań z pewnością odpowiada na temat: „Jak zarządzać zespołem w produkcji guzików, aby zwiększyć wydajność?”, a jednocześnie zapewnia ciągłą poprawę procesów.

Jakie standardy i normy jakości powinny regulować produkcję guzików?

Produkcja guzików, choć może wydawać się prostym procesem, w rzeczywistości wymaga szczegółowego przestrzegania określonych standardów i norm jakości, aby osiągnąć zarówno efektywność, jak i niezawodny produkt końcowy. Jednym z kluczowych dokumentów regulujących sektor tekstylny jest norma ISO 9001, która zapewnia, że proces produkcji przebiega zgodnie z najwyższymi wymogami jakościowymi. Normy te obejmują m.in. precyzyjne testy wytrzymałości materiału, odporność na ścieranie oraz zgodność chemiczną używanych surowców. Co więcej, według raportu Międzynarodowej Organizacji Normalizacyjnej (ISO) z 2022 roku, stosowanie takich standardów zwiększa produktywność przedsiębiorstw o średnio 15%. Dodatkowo, w UE istnieją regulacje związane z bezpieczeństwem produktów, takie jak REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals), które nakazują eliminację szkodliwych substancji z procesu wytwarzania. Dla producentów guzików ważne jest też wzięcie pod uwagę specyfikacji technicznych dotyczących wymiarów, takich jak średnica i grubość, które są określane przez normy klasyfikacyjne, np. PN-EN 15322. Przykładem zastosowania tych standardów może być proces testów wytrzymałościowych, w których guzik musi wytrzymać siłę ciągnienia do 70 N (Newtonów), co gwarantuje jego trwałość w codziennym użytkowaniu. Kluczowe, aby pamiętać, że staranność w przestrzeganiu takich regulacji to nie tylko obowiązek prawny, ale również sposób na budowanie zaufania klientów i minimalizowanie reklamacji.

Zgłębiając tajniki efektywnej organizacji produkcji guzików, warto poznać sprawdzone metody, które pomogą podnieść jakość i wydajność w Twoim zakładzie, co możesz znaleźć w naszym artykule. Kliknij tutaj, aby dowiedzieć się więcej: https://kamilena.pl/.