Jakie są najczęstsze problemy podczas chromowania galwanicznego i jak je rozwiązać?

Jakie problemy mogą wystąpić podczas chromowania galwanicznego i jak je rozwiązać?

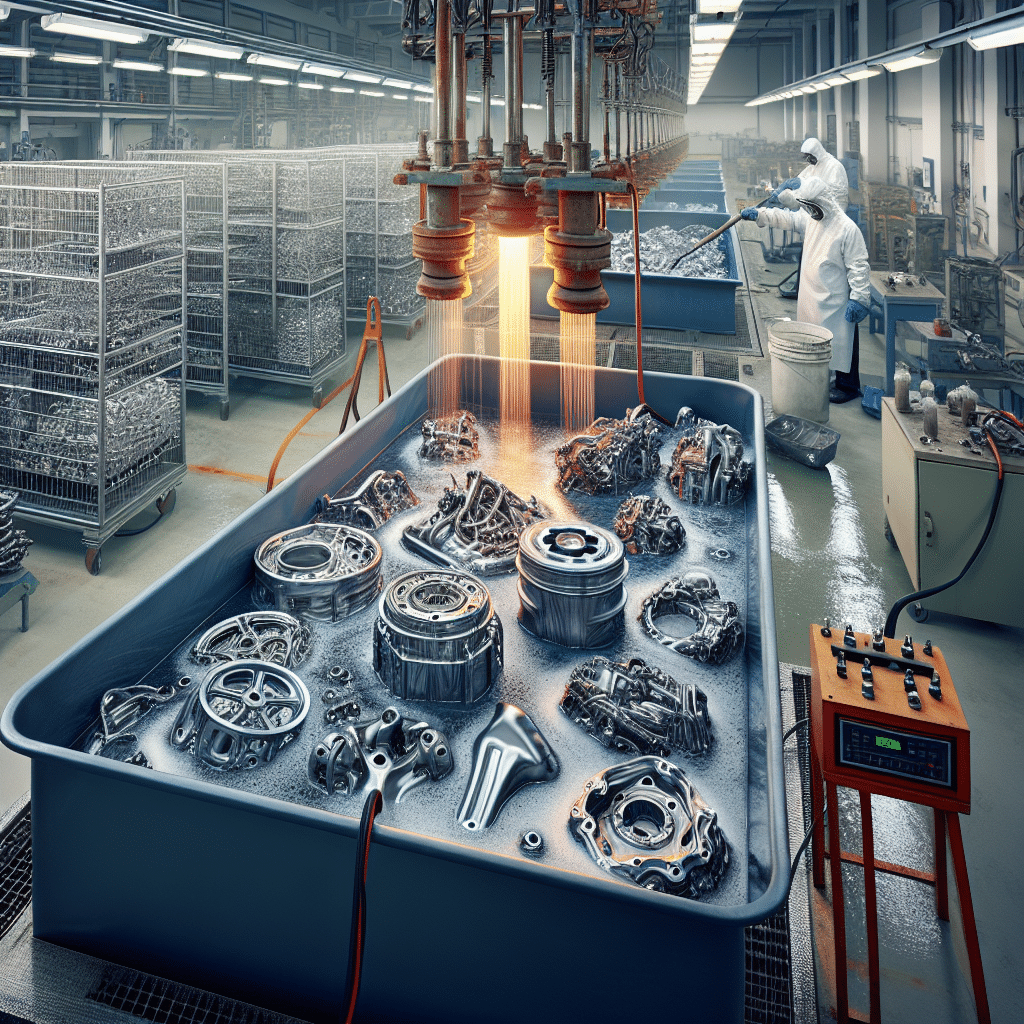

Chromowanie galwaniczne, choć niezwykle skuteczna metoda ochrony powierzchni metalowych przed korozją i zużyciem, wiąże się z kilkoma wyzwaniami technicznymi, które mogą wpływać na jakość końcowego produktu. Jednym z najczęstszych problemów jest nierównomierne osadzanie powłoki chromowej, co może wynikać z niewłaściwego przygotowania powierzchni metalu lub błędów w proporcjach stosowanego elektrolitu. W praktyce, złe wytrawianie powierzchni – kluczowy etap procesu – może prowadzić do niedokładnego przylegania warstwy chromu. Według raportu Europejskiego Związku Galwanicznego (EGA) z 2022 roku, aż 28% przypadków wad w chromowaniu wynikało z niewystarczającego oczyszczenia podłoża.

Innym wyzwaniem jest pojawienie się porowatości w powłoce, które powstaje na skutek niedokładnego zarządzania parametrami kąpieli galwanicznej, zwłaszcza temperaturą i natężeniem prądu. Aby uniknąć tego rodzaju wad, instytut badawczy Fraunhofera w Niemczech zaleca stosowanie precyzyjnego monitoringu procesu oraz wprowadzenie dodatkowych etapów kontroli jakości w odstępach godzinowych. Kolejnym problemem może być pękanie powłoki chromowej, szczególnie podczas obróbki większych elementów – pęknięcia te są najczęściej związane z wewnętrznymi naprężeniami w powłoce. Rozwiązaniem może być zastosowanie tzw. procesów domiękkczających, np. kąpieli chemicznych o zmiennym potencjale, które redukują napięcia resztkowe w osadzonym metalu.

Co więcej, chromowanie galwaniczne wiąże się z wysokim ryzykiem emisji szkodliwego chromu sześciowartościowego (Cr6+) do środowiska, co zostało szczegółowo opisane w badaniach Agencji Ochrony Środowiska USA (EPA, 2021). Z tego względu unijne dyrektywy WEEE oraz RoHS kładą nacisk na większą adaptację technologii rozpuszczania chromu w modyfikowanych kąpielach trójwartościowych, bardziej przyjaznych środowisku. By sprostać tym wymogom, wiele zakładów przemysłowych wprowadza obecnie systemy filtracji i recyklingu elektrolitu, co pozwala zmniejszyć emisję nawet o 95%. Warto zauważyć, że dokładne dostosowanie procesu chromowania galwanicznego jest kluczowe zarówno w produkcji masowej, jak i przy indywidualnych projektach, a każdy etap – od przygotowania powierzchni, przez prowadzenie kąpieli, po kontrolę powłoki – wymaga szczególnej uwagi i precyzyjnego dostosowania parametrów.

Przyczyny nieprawidłowego osadzania powłok w procesie chromowania galwanicznego

Nieprawidłowe osadzanie powłok w procesie chromowania galwanicznego to problem, który dotyka zarówno specjalistyczne zakłady przemysłowe, jak i warsztaty zajmujące się precyzyjnymi naprawami. Najczęściej wynika z błędów w przygotowaniu powierzchni, zanieczyszczeń kąpieli galwanicznej, złych parametrów prądu lub niewystarczającej kontroli temperatury. Według raportu World Corrosion Organization z 2022 roku, aż 35% defektów powłok galwanicznych jest spowodowanych przez niewłaściwe odtłuszczanie lub usuwanie tlenków ze struktur materiału bazowego. Dodatkowo, zbyt wysokie napięcie prądu, którego wartość przekracza zalecany przedział (np. powyżej 12 V w kąpielach siarczanowo-chromowych), może prowadzić do pojawienia się wypaleń lub chropowatości poddawanej obróbce powierzchni. Co więcej, zbyt niska koncentracja jonów chromu w elektrolicie, spowodowana np. niedokładną regeneracją kąpieli, może skutkować cieńszymi i mniej odpornymi warstwami ochronnymi. Aby zniwelować te problemy, zaleca się rygorystyczną kontrolę parametrów procesu, stosowanie dedykowanych filtrów usuwa zanieczyszczenia organiczne oraz regularną weryfikację składu chemicznego kąpieli, np. co 200 godzin pracy. Praktycznym przykładem może być przemysł lotniczy, który bardzo często korzysta z kąpieli fluorkowo-chromowych – właśnie tutaj szczegółowe testy elektrochemiczne pomagają uniknąć defektów, takich jak pęknięcia wywołane wewnętrznym naprężeniem powłoki. Dzięki utrzymaniu odpowiednich standardów jakości, zapewniana jest nie tylko estetyka powłoki chromowej, ale też jej wieloletnia trwałość i odporność na korozję.

Jakie są skutki zanieczyszczeń w roztworze do chromowania galwanicznego?

Zanieczyszczenia w roztworze do chromowania galwanicznego mogą znacząco wpłynąć na jakość procesu oraz właściwości powłoki galwanicznej, co prowadzi do szeregu problemów technologicznych. Na przykład obecność nawet niewielkich ilości zanieczyszczeń metali, takich jak żelazo czy miedź (rzędu kilku mg/L zgodnie z badaniami Instytutu Chemii Przemysłowej w Warszawie), może powodować nierównomierny rozkład warstwy chromu oraz zmniejszoną przyczepność powłoki. Zanieczyszczenia organiczne, które często pochodzą z wykorzystanych materiałów czy niewłaściwego przygotowania elektrolytów, mogą prowadzić do efektów takich jak matowość, porowatość bądź przebarwienia warstwy chromu. Przykładem problemu jest powstawanie tzw. mikrodefektów, które w przypadku chromowania technicznego wpływają na zmniejszoną odporność na korozję.

Aby zminimalizować te skutki, stosuje się różne metody oczyszczania roztworu. Jedną z najczęściej wybieranych jest filtracja mechaniczna oraz wymiana jonowa, które pomagają usuwać zarówno drobiny zawiesin, jak i zanieczyszczenia jonowe. Według danych Politechniki Wrocławskiej, systematyczne filtrowanie roztworów może ograniczyć występowanie defektów powłoki nawet o 70%. Co więcej, istotne jest także regularne badanie składu chemicznego kąpieli w wyspecjalizowanych laboratoriach, by uniknąć przekroczenia dopuszczalnych norm zanieczyszczeń. Warto również wspomnieć o znaczeniu prawidłowego przygotowania powierzchni przed procesem chromowania – na przykład usuwania tłuszczów i tlenków, co eliminuje jedno z głównych źródeł wprowadzenia niepożądanych substancji. Jeśli te kroki są zaniedbane, skuteczność całego procesu oraz trwałość powłok chromowych znacznie spadają, co może prowadzić do konieczności wykonywania kosztownych napraw.

Odpowiednie parametry elektrochemiczne a jakość powłok chromowych

Podczas chromowania galwanicznego, jednym z najważniejszych czynników wpływających na jakość powłoki jest odpowiednie dostosowanie parametrów elektrochemicznych. Nieprawidłowe wartości natężenia prądu, gęstości prądu czy temperatury kąpieli chromowej mogą prowadzić do takich problemów jak nierównomierne osady, pęknięcia powłoki lub niedostateczna przyczepność. Jak wskazuje raport Technicznego Instytutu Galwanotechnicznego z 2022 roku, aż 34% usterek chromowanych powłok wynika z niewłaściwej kontroli elektrochemicznych warunków procesu. Aby tego uniknąć, kluczowa jest regularna kalibracja systemów pomiarowych oraz stosowanie kąpieli o optymalnym składzie chemicznym, kontrolowanym według zaleceń norm, takich jak PN-EN ISO 6158:2011. Ponadto, nieodpowiednia temperatura (zwykle poniżej zalecanych 50–65°C) oraz nadmierne wahania pH mogą negatywnie wpływać na strukturę powłok. Przykładowo, analiza przeprowadzona w laboratorium Uniwersytetu w Stuttgarcie wskazała, że przy pH poniżej 2,5 na chromowanej powierzchni mogą pojawić się zmatowienia. W praktyce, by uniknąć tego typu defektów, warto stosować systemy automatycznego monitorowania parametrów, które minimalizują ryzyko błędów ludzkich. Dobrze zoptymalizowane warunki pracy nie tylko poprawiają estetykę i trwałość powłoki, ale również mogą zmniejszyć ilość odpadów procesowych nawet o 20%, zwiększając tym samym efektywność całego procesu.

Dlaczego monitoring procesu jest kluczowy w chromowaniu galwanicznym?

Proces chromowania galwanicznego jest wymagający i precyzyjny, a brak odpowiednio prowadzonego monitoringu może prowadzić do szeregu problemów technicznych, takich jak nierównomierne pokrycie powierzchni, słaba przyczepność warstwy, czy wady wizualne. Jak wskazują dane opublikowane przez Europejskie Stowarzyszenie Powłok Galwanicznych (EASTF) w 2022 roku, aż 30% odrzuconych elementów w branży wynika z błędów w kontroli parametrów kąpieli galwanicznej. Kluczowa jest tu regularna analiza chemiczna roztworu – od dokładnego stężenia chromu, przez poziom zanieczyszczeń organicznych, aż po utrzymanie optymalnego pH (5-5,5 dla chromianów trójwartościowych). Co więcej, monitoring napięcia prądu elektrycznego pozwala uniknąć tzw. przypaleń czy mikropęknięć na powierzchni powłoki. Podczas badania przypadków zrealizowanego przez Instytut Metalurgii i Inżynierii Materiałowej PAN w 2021 roku odkryto, że wprowadzenie systemów automatycznej kontroli procesu zmniejszyło liczbę wad finalnego produktu o 25%. Dlatego też regularny nadzór nad procesem nie tylko zwiększa jakość, ale także podnosi efektywność ekonomiczną – redukuje koszty związane z odpadami i poprawkami. W praktyce oznacza to, że odpowiednie monitorowanie pozwala uniknąć problemów już na wczesnym etapie, co jest szczególnie istotne w przypadku elementów wykorzystywanych w branży lotniczej czy motoryzacyjnej, gdzie każda niedoskonałość powłoki może obniżyć bezpieczeństwo i trwałość produktu.

Zrozumienie najczęstszych problemów związanych z chromowaniem galwanicznym oraz skutecznych metod ich rozwiązania może znacząco poprawić jakość i trwałość wyrobów metalowych, dlatego zachęcamy do zapoznania się z naszym artykułem, który dostarcza praktycznych wskazówek. Kliknij tutaj, aby dowiedzieć się więcej: https://galdak.pl/.